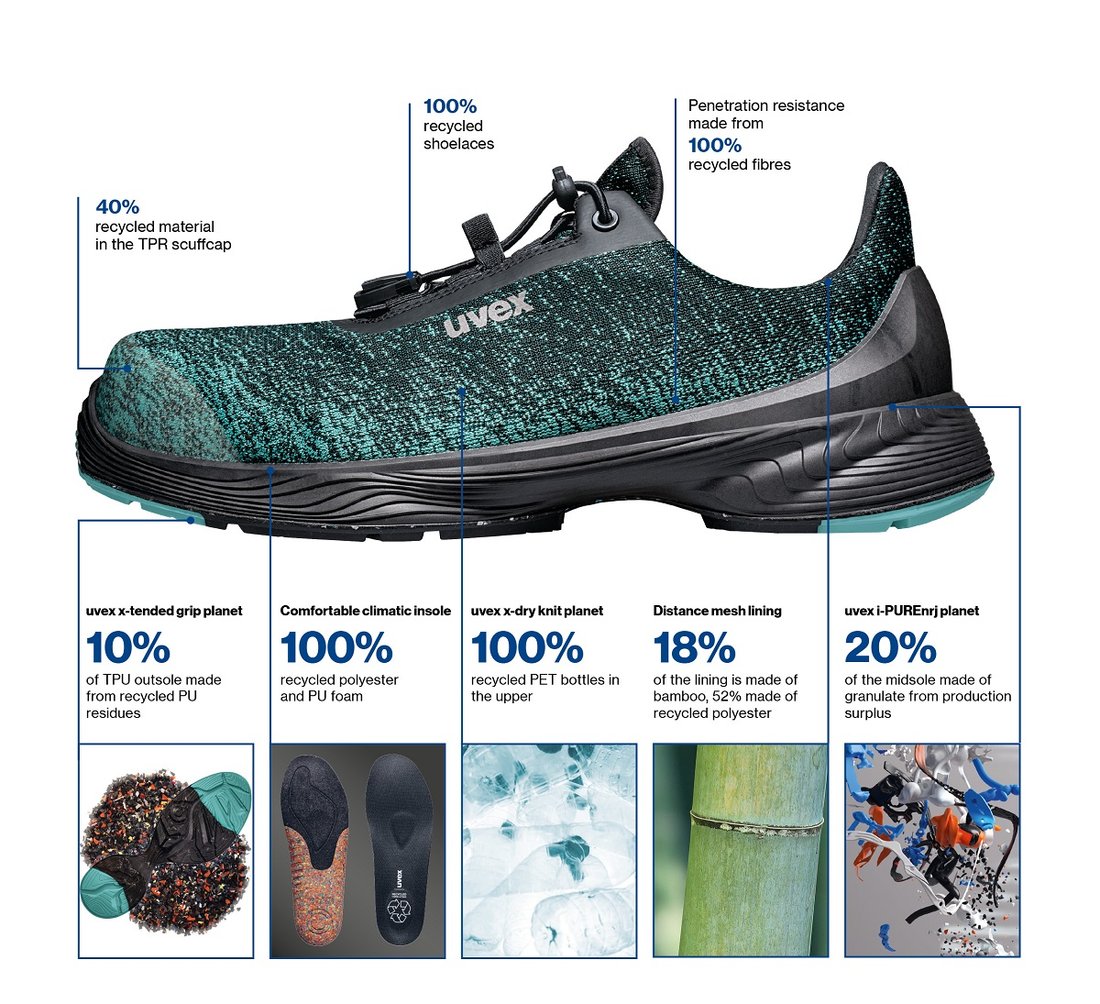

uvex 1 G2 planet – Chaussures de sécurité durables fabriquées à partir de matériaux recyclés

Recyclée jusqu'à la dernière miette : De la tige à la semelle, la nouvelle chaussure de sécurité uvex 1 G2 planet offre à la fois développement durable et performance. La semelle intermédiaire en polyuréthane injecté contient jusqu'à 20 % de granulés fabriqués à partir de déchets de PU issus de nos processus de production. Avec cette chaussure de sécurité, vous pouvez vous protéger et protéger la planète.

Composants des chaussures uvex 1 G2 planet :

Pour la première fois, nous avons calculé l'empreinte CO2 d'une chaussure de sécurité. Cela permet de connaitre la quantité de CO2 émise pour la production d'une paire. Pour effectuer ce calcul, nous avons mesuré les émissions des matières premières jusqu'à la première utilisation**.

Il en ressort une empreinte CO2 de 6,9 kg pour uvex 1 G2 planet. Cela équivaut à un trajet en voiture de 35 km.

En utilisant des matériaux recyclés et d'origine naturelle nous avons été en mesure de réduire l'empreinte CO2 de 1,6 kg soit 18,8 % par rapport à notre uvex 1 G2 standard (art. N°68342, empreinte CO2 égale à 8,5 kg).

Calculs basés sur Sima Pro 9.2.0.1, base de données ecoinvent 3.6

Semelle intermédiaire innovante : i-PUREnrj planet

uvex est la première entreprise à avoir réussi à utiliser le processus d'injection directe pour intégrer des granulés fabriqués à partir de déchets de polyuréthane issus de ses processus de production dans les semelles intermédiares de ses chaussures de sécurité et à lancer le produit entièrement certifié sur le marché. Cela nous permet d'économiser des matières premières et de réintégrer les déchets de PU que nous produisons dans le cycle de production des chaussures sans compromettre les performances de notre technologie i-PUREnrj, qui fournit un amorti et un retour d'énergie sur l'ensemble de la plante du pied, contribuant ainsi à réduire la fatigue de l'utilisateur.

uvex i-PUREnrj Technology

Amorti. Stabilité. Restitution d'énergie.

- absorption des chocs et restitution d'énergie exceptionnelles

- excellente stabilité grâce au contrefort injecté en polyuréthane réduisant ainsi le risque de blessure

La production en Italie, qui est l'un des sites de production de chaussures de sécurité les plus modernes d'Europe, garantit une production efficace et économe en ressources, ainsi que des distances courtes entre le fabricant et l'utilisateur.

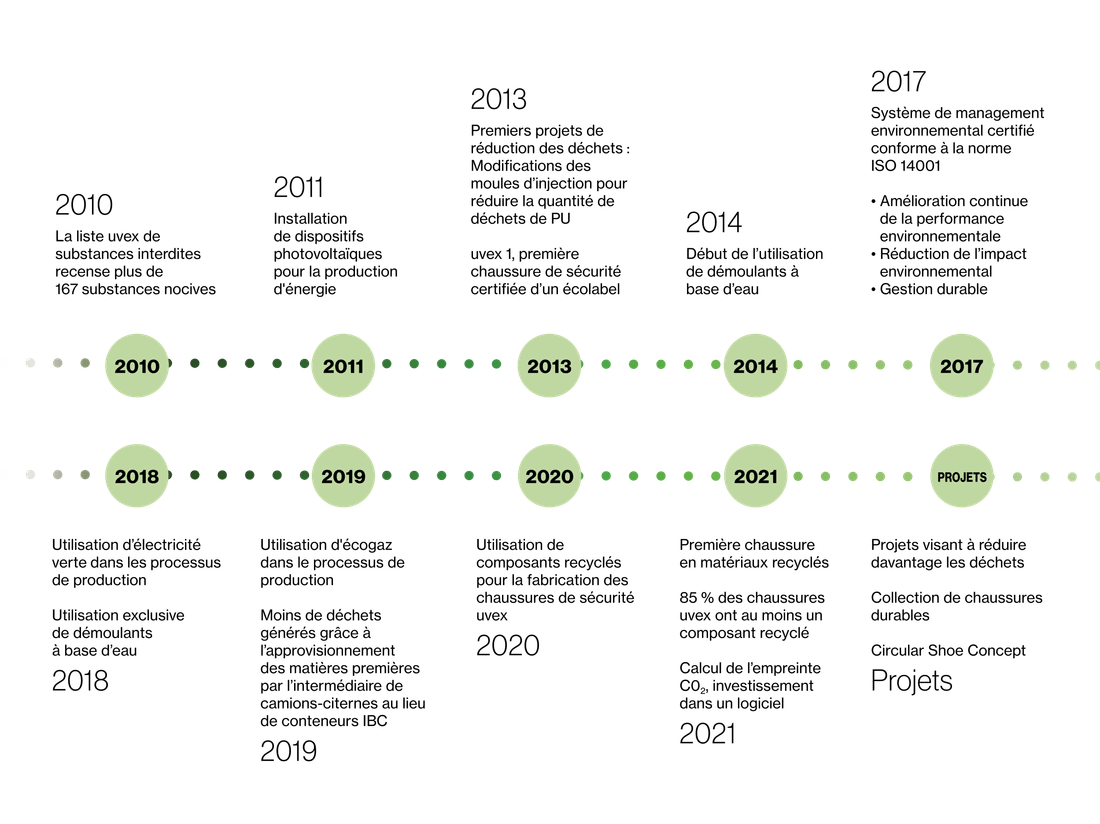

Notre cycle de recyclage des déchets PU

Etape 1

Élimination des déchets de PU de la chaussure finie

Etape 2

Réduction des déchets de PU à granuler

Etape 3

Absorption et mélange des granulés dans le composé PU

Etape 4

Solage par injection directe à l'aide d'un matériau PU, y compris des granulés